Caracteristici ale producției de blocuri de beton din lemn cu propriile mâini

Arbolit este descris cu entuziasm în multe publicații; agenții de publicitate nu se obosesc să-i atribuie diverse avantaje. Dar chiar și cu trucurile de marketing deoparte, este clar că acest material merită o analiză atentă. Este bine să știi cum să o faci singur.

Tipuri și dimensiuni de blocuri

Panourile de arbolit sunt împărțite în mai multe tipuri:

- blocuri de format mare (destinate zidăriei de capital de zid);

- produse goale de diferite dimensiuni;

- plăci pentru întărirea izolației termice.

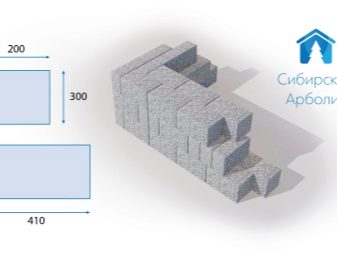

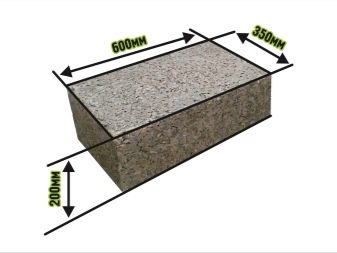

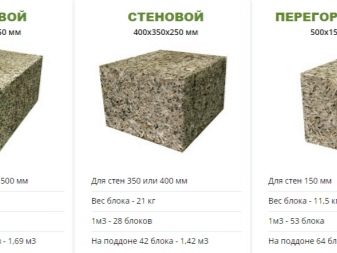

De asemenea betonul din lemn este folosit pentru a face amestecuri lichide, cu care se toarnă structurile de închidere. Dar cel mai adesea, în practică, cuvântul „arbolit” este înțeles ca elemente de zidărie cu sau fără parament. Cel mai adesea se fac blocuri cu dimensiunea de 50x30x20 cm.Cu toate acestea, nomenclatura se extinde din ce în ce mai mult, iar producătorii stăpânesc noi poziții. Caracteristicile tehnice ale blocurilor produse sunt furnizate numai în absența totală a impurităților.

Elemente cu o densitate de 500 kg la 1 cu. m. și mai multe sunt considerate în mod tradițional structurale, mai puțin dense - destinate izolației termice. Ele pot fi utilizate acolo unde sarcina de sus este preluată de alte părți ale structurii. De obicei, densitatea este măsurată numai după ce blocul a pierdut tot excesul de umiditate.

Din beton turnat din lemn cu o greutate specifică de 300 kg la 1 cu. m. pereții pot fi, de asemenea, ridicați, în timp ce din punct de vedere al rezistenței nu sunt inferioare structurilor din material mai greu.

Pentru a construi transportatori pereții caselor cu un etaj, a căror înălțime nu depășește 3 m, este necesar să se utilizeze blocuri de cel puțin categoria B 1.0... Dacă structurile sunt de mai sus, sunt necesare produse de categoria 1.5 și mai sus. Dar clădirile cu două etaje și trei etaje ar trebui să fie construite din beton de lemn din grupa B 2.0 sau, respectiv, B 2.5.

Potrivit GOST rusesc, structurile din beton din lemn care înconjoară o zonă climatică temperată ar trebui să aibă o grosime de 38 cm.

De fapt, de obicei, pereții clădirilor rezidențiale din blocuri de 50x30x20 cm sunt așezați pe un rând, strict plat. Dacă trebuie să formați o izolație termică auxiliară, un așa-numit sistem de tencuială caldă este realizat din beton de lemn.... Se prepară adăugând perlit și creând un strat de 1,5 până la 2 cm.

Când spațiile nu sunt încălzite sau sunt încălzite din când în când, utilizați metoda zidăriei pe margine. Blocurile de beton din lemn de protecție termică au un coeficient de absorbție a apei de cel mult 85%. Pentru elementele structurale, valoarea admisă este cu 10% mai mică.

Se obișnuiește să se împartă blocurile de beton din lemn în trei categorii în funcție de protecția împotriva incendiilor:

- D1 (greu de luat foc);

- ÎN 1 (foarte inflamabil);

- D1 (elemente cu emisii reduse de fum).

Necesitatea de a produce beton din lemn acasă se datorează în mare măsură faptului că producătorii existenți produc adesea produse de calitate scăzută. Problemele pot fi asociate în principal cu rezistență insuficientă, rezistență slabă la transferul de căldură sau încălcarea parametrilor geometrici. Blocurile de orice fel ar trebui cu siguranță acoperite cu ipsos.... Protejează în mod fiabil împotriva vântului. Doar acoperirile de finisare capabile să „respire” sunt combinate cu betonul din lemn..

Există 6 mărci de blocuri de beton din lemn, care se disting prin nivelul de rezistență la îngheț (de la M5 la M50). Numărul de după litera M arată câte cicluri de tranziție prin zero grade pot transfera aceste blocuri.

Rezistența minimă la îngheț înseamnă că produsele trebuie utilizate numai pentru pereții despărțitori interioare.

Cel mai adesea, dimensiunea lor este de 40x20x30 cm. În funcție de dispozitivul sistemului canelu-pieptene, depind zona zidăriei și conductivitatea termică a pereților.

Vorbind despre dimensiunile și caracteristicile blocurilor de beton din lemn conform GOST, nu se poate decât să spună că reglementează cu strictețe abaterile maxime ale dimensiunilor. Asa de, lungimea tuturor nervurilor poate diferi de indicatorii declarati cu cel mult 0,5 cm... Cea mai mare diferență de diagonală este de 1 cm. A încălcarea dreptății profilelor fiecărei suprafețe nu trebuie să depășească 0,3 cm... Cu cât structura este mai mare, cu atât vor fi mai puține cusături în timpul instalării și cu atât va fi mai puțin numărul de cusături.

În unele cazuri, blocurile cu dimensiunea de 60x30x20 cm sunt cele mai convenabile.Sunt necesare acolo unde lungimea pereților este multiplu de 60 cm.Astfel elimină necesitatea tăierii blocurilor.

Uneori se găsește așa-numitul "arbolit nordic", a cărui lungime nu depășește 41 cm. În unele dintre rânduri, la bandaj, lățimea peretelui coincide cu lungimea blocului, iar în cealaltă parte este suma celor două lățimi și cusătura care le separă.

Aproape toți producătorii produc blocuri deflectoare. În linia fiecărei companii, dimensiunea unor astfel de produse este de 50% din dimensiunea standard. Ocazional se gasesc constructii de 50x37x20 cm.Aceasta iti permite sa ridici pereti exact 37 cm fara a apela la blocuri de bandaj sau aplicarea de panouri.

În unele regiuni, pot apărea dimensiuni complet diferite, acest lucru ar trebui specificat suplimentar. În cazul autoproducției, acestea trebuie selectate la propria discreție.

Compoziția și proporțiile amestecului

Atunci când pregătiți producția de panouri din lemn de beton, este necesar să selectați cu atenție compoziția amestecului și raportul dintre părțile sale. Deșeurile de la prelucrarea lemnului acționează invariabil ca umplutură. Dar, deoarece betonul din lemn este un tip de beton, acesta conține ciment.

Datorită componentelor organice, materialul reține perfect căldura și nu permite trecerea sunetelor străine. Cu toate acestea, dacă proporțiile de bază sunt încălcate, aceste calități vor fi încălcate.

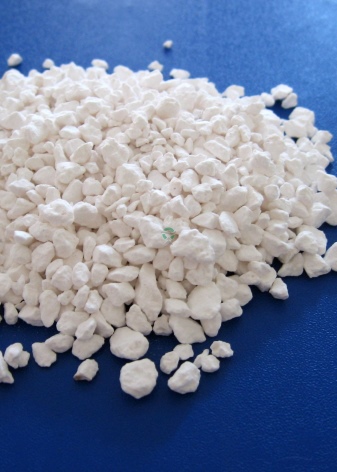

Trebuie înțeles că numai unele tipuri de talas pot fi folosite pentru producerea betonului din lemn. Aceasta este diferența sa esențială față de betonul din rumeguș. Conform actualului GOST, dimensiunile și caracteristicile geometrice ale tuturor fracțiilor materialului sunt strict reglementate.

Așchiile se obțin prin zdrobirea lemnului necomercializat. Lungimea chipsurilor variază de la 1,5 la 4 cm, lățimea maximă a acestora este de 1 cm, iar grosimea nu trebuie să depășească 0,2 - 0,3 cm.

Ca rezultat al cercetărilor științifice și practice speciale, s-a constatat că cele mai bune așchii de lemn:

- seamănă cu un ac de croitor în formă;

- are o lungime de până la 2,5 cm;

- are o lățime de 0,5 până la 1 și o grosime de 0,3 până la 0,5 cm.

Motivul este simplu: lemnul cu proporții diferite absoarbe umezeala în mod diferit. Respectarea dimensiunilor recomandate de cercetători face posibilă compensarea diferenței.

Pe lângă dimensiune, speciile de lemn trebuie selectate cu grijă. Molidul și fagul vor funcționa, dar zada nu va funcționa. Puteți folosi lemn de mesteacăn și aspen.

Indiferent de rasa aleasă, este imperativ să folosiți amestecuri antiseptice.

Acestea vă permit să evitați apariția cuiburilor de mucegai sau deteriorarea materiilor prime de către alte ciuperci patologice.

În producția de beton din lemn se folosesc uneori scoarța și ace, dar ponderea lor maximă este de 10, respectiv 5%.

Uneori iau și:

- foc de in și cânepă;

- Pai de orez;

- tulpini de bumbac.

Cel mai bun lungimea unor astfel de componente este de maximum 4 cm, iar lățimea nu trebuie să depășească 0,2 - 0,5 cm. Este interzisă utilizarea remorcării și remorcării a mai mult de 5% din masă. umplutură folosită. Dacă se folosește focul de in, acesta va trebui să fie înmuiat în lapte de var timp de 24-48 de ore. Acest lucru este mult mai practic decât 3 sau 4 luni de expunere în aer liber. Dacă nu recurgeți la o astfel de prelucrare, zahărul conținut de in va distruge cimentul.

Cât despre cimentul în sine, Cimentul Portland este cel mai adesea folosit pentru producerea betonului din lemn... El a fost cel care a început să fie folosit în acest scop cu câteva decenii în urmă. Uneori, la cimentul Portland se adaugă substanțe auxiliare, care cresc rezistența la îngheț a structurilor și le îmbunătățesc celelalte caracteristici. De asemenea, în unele cazuri, se poate folosi ciment rezistent la sulfat. Rezista eficient la efectele unui numar de substante agresive.

GOST cere ca betonului din lemn termoizolant să fie adăugat numai ciment de calitate M-300 și mai mare. Pentru blocurile structurale se folosește numai ciment de o categorie nu mai mică de M-400. În ceea ce privește aditivii auxiliari, greutatea acestora poate fi de la 2 la 4% din greutatea totală a cimentului. Numărul de componente introduse este determinat de marca blocurilor din lemn de beton. Clorura de calciu și sulfatul de aluminiu se consumă într-un volum de cel mult 4%.

Aceeași este cantitatea limită a unui amestec de clorură de calciu cu sulfat de sodiu. Există, de asemenea, câteva combinații în care clorura de aluminiu este combinată cu sulfat de aluminiu și clorură de calciu. Aceste două compoziții sunt utilizate într-o cantitate de până la 2% din masa totală a cimentului așezat. În orice caz, raportul dintre aditivii auxiliari este de 1: 1... Dar pentru ca componentele astringente să funcționeze eficient, trebuie să folosiți apă.

GOST prescrie cerințe stricte pentru puritatea lichidului utilizat. Cu toate acestea, în producția reală de beton din lemn, ei iau adesea orice apă care este potrivită pentru nevoile tehnice. Setarea normală a cimentului necesită încălzire până la +15 grade... Dacă temperatura apei scade la 7-8 grade Celsius, reacțiile chimice sunt mult mai lente. Raportul dintre componente este selectat astfel încât să ofere rezistența și densitatea necesare betonului din lemn.

Produsele din arbolit pot fi armate cu plase și tije de oțel. Principalul lucru este că respectă standardele industriei.

Standardul cere producătorilor să testeze amestecul preparat de două ori pe schimb sau mai des pentru conformitatea cu următorii indicatori:

- densitate;

- ușurință de coafare;

- tendință la delaminare;

- numărul și dimensiunea golurilor care separă boabele.

Testarea se efectuează într-un laborator special. Se efectuează pentru fiecare lot de amestec la 7 și 28 de zile după întărire. Rezistența la îngheț este determinată în mod necesar atât pentru straturile decorative, cât și pentru cele portante.

Pentru a afla conductivitatea termică, ei o măsoară pe probe selectate conform unui algoritm special. Determinarea conținutului de umiditate se realizează pe probe prelevate din blocuri de piatră finite.

Echipamentul necesar

Numai în cazul în care sunt îndeplinite toate cerințele GOST, este posibilă lansarea în producție a unei anumite mărci de beton din lemn. Dar pentru a asigura respectarea strictă a standardelor și pentru a elibera cantitatea necesară de amestec, apoi blocați-l, doar echipamentele speciale ajută. Chips-urile sunt împărțite în părți folosind tocatoare industriale. Mai departe, acesta, împreună cu alte componente, intră în dispozitivul care agită soluția.

Veți avea nevoie și de:

- Aparate pentru dozarea si formarea blocurilor de beton din lemn;

- masa de vibrații, care le va conferi calitățile necesare;

- dispozitive de uscare așchii și blocuri fierte;

- buncăre în care se așează nisip și ciment;

- linii de aprovizionare cu materii prime.

Nu ar trebui să utilizați dispozitive de casă dacă intenționați să produceți loturi mari de beton din lemn. Nu sunt suficient de productivi, deoarece profitabilitatea întreprinderii scade.

Este util să luăm în considerare caracteristicile fiecărui tip de echipament. Dispozitivele de tăiere așchii au un tambur special cu „cuțite” format din oțel pentru scule de înaltă calitate. În plus, tamburul este echipat cu ciocane, care permit automatizarea aprovizionării cu materii prime pentru zdrobirea ulterioară.

Pentru ca materia primă să poată trece înăuntru, tamburul se face perforat, este înconjurat de mai multe. Un tambur (exterior) mai mare, de aceeași formă, care împiedică împrăștierea resturilor.De obicei, dispozitivul este montat pe cadre cu motoare electrice trifazate. După despicare, chipsurile sunt transferate în uscător. Calitatea acestui dispozitiv este cea care afectează cel mai mult perfecțiunea produsului finit..

Uscătorul este realizat și sub forma unui tambur dublu, diametrul său este de aproximativ 2 m. Tamburul exterior este perforat, ceea ce permite furnizarea de aer cald. Este alimentat folosind o conductă de azbest sau un furtun flexibil ignifug. Răsucirea tamburului interior permite așchiilor să se amestece și împiedică aprinderea materiei prime. Uscarea de înaltă calitate va putea aduce 90 sau 100 de blocuri la starea dorită în 8 ore... Valoarea exactă depinde nu numai de puterea sa, ci și de dimensiunile structurilor prelucrate.

Agitatorul este o cuvă mare cilindrică. Toate materiile prime necesare sunt încărcate din lateral, iar compoziția mixtă iese de jos. De obicei, motoarele electrice și cutiile de viteze ale acestora sunt situate deasupra mixerului de mortar. Aceste motoare sunt echipate cu ansambluri de lame. Capacitatea rezervorului este determinată de capacitatea zilnică a liniei. Producția în miniatură nu produce mai mult de 1000 de modele pe schimb de zi, în timp ce se folosesc cuve cu o capacitate de 5 metri cubi. m.

Tehnologia de producție

Pentru a pregăti blocuri de beton din lemn pentru o casă privată cu propriile mâini, trebuie să utilizați 1 parte de talas și 2 părți de rumeguș (deși în unele cazuri este de preferat un raport de 1: 1). Periodic, toate acestea sunt uscate corespunzător. Sunt ținute în aer liber timp de 3 sau 4 luni. Lemnul tocat periodic este tratat cu var, răsturnat. De obicei 1 metru cub. m. chipsurile consumă aproximativ 200 de litri de var într-o concentrație de 15%.

Următoarea etapă de realizare a blocurilor de beton din lemn acasă implică amestecarea așchiilor de lemn cu:

- ciment Portland;

- var stins;

- clorura de potasiu;

- sticla lichida.

Cel mai bine este să faci acasă blocuri de 25x25x50 cm.... Aceste dimensiuni sunt optime atât pentru construcțiile rezidențiale, cât și pentru cele industriale.

Compactarea mortarului necesită utilizarea preselor vibratoare sau a batonilor de mână. Dacă nu este necesar un număr mare de piese, se poate folosi o mașină miniaturală. Formele speciale ajută la stabilirea dimensiunii exacte a produsului finit.

Formarea plăcilor

Puteți face un beton de lemn monolit turnând manual amestecul preparat în această formă. Dacă se adaugă sticlă lichidă, produsul finit va deveni mai dur, dar, în același timp, fragilitatea acestuia va crește. Este recomandabil să frământați componentele secvenţial, și nu toate împreună. Atunci există mai puțin pericol de formare a bulgărilor. Obținerea unei construcții ușoare este foarte simplă - trebuie doar să puneți un bloc de lemn în matriță.

Este necesar să mențineți piesa de prelucrat în formă timp de cel puțin 24 de ore... Apoi uscarea cu aer începe sub un baldachin. Timpul de uscare este determinat de temperatura aerului, iar dacă este foarte scăzută, uneori durează 14 zile. Iar hidratarea ulterioară la 15 grade durează 10 zile. În această etapă, blocul este ținut sub film.

Pentru ca placa de beton din lemn să reziste mai mult, nu trebuie răcită la o temperatură negativă. Betonul din lemn se usucă aproape inevitabil într-o zi fierbinte de vară. Totuși, acest lucru poate fi evitat recurgând la pulverizarea periodică cu apă. Cea mai sigură metodă este procesarea acestuia în condiții complet controlate într-o cameră de uscare. Parametri doriti - incalzire pana la 40 de grade cu umiditatea aerului de la 50 la 60%.

Pentru informații despre cum să faci blocuri de beton din lemn cu propriile mâini, vezi următorul videoclip.

Comentariul a fost trimis cu succes.