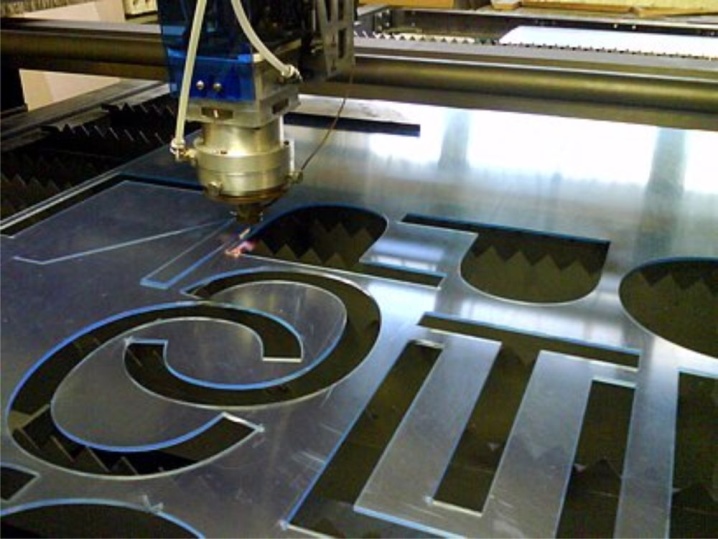

Plexiglass tăiat cu laser

Tehnologia laser a înlocuit ferăstraiele circulare, mașinile de frezat sau lucrul manual. Au simplificat procesul în sine și au minimizat posibilitatea de deteriorare a plexiglasului. Cu ajutorul unui laser, a devenit posibilă decuparea modelelor cu un contur complex chiar și de cele mai mici dimensiuni.

Avantaje și dezavantaje

Lucrul cu tehnologia laser acrilic are multe avantaje:

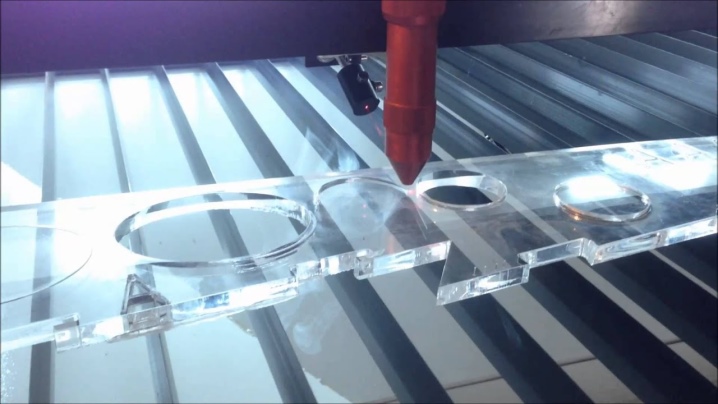

- margini îngrijite și clare;

- fără deformare;

- tăierea cu laser a plexiglasului elimină riscul deteriorării accidentale, ceea ce este important în fabricarea structurilor complexe care necesită asamblare ulterioară;

- marginile pieselor tăiate nu necesită prelucrare ulterioară, au margini lustruite;

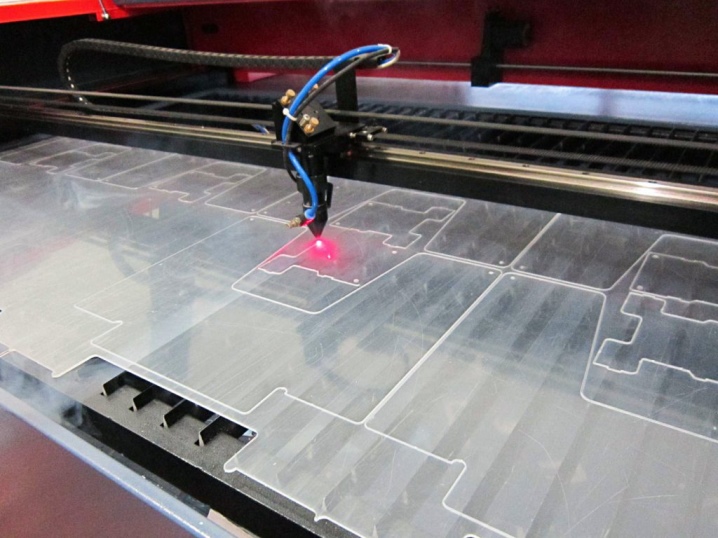

- lucrul cu un laser vă permite să economisiți semnificativ materialul - cu această tehnologie, a devenit posibilă aranjarea pieselor mai compact, ceea ce înseamnă mai puține deșeuri;

- cu ajutorul unei mașini cu laser, a devenit posibilă decuparea detaliilor celor mai complicate forme, ceea ce este absolut imposibil de realizat cu un ferăstrău sau un router, acest lucru vă permite să rezolvați proiecte de design de complexitate diferită;

- astfel de mașini fac posibilă lucrul cu volume mari;

- tehnologia laser economisește în mod semnificativ timp pentru proiect datorită absenței necesității prelucrării ulterioare a secțiunilor; atunci când tăierea plexiglasului printr-o metodă mecanică, o astfel de prelucrare nu poate fi evitată;

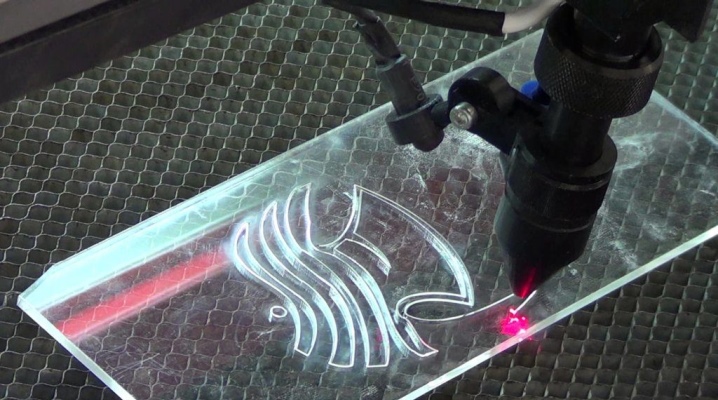

- laserul este folosit nu numai pentru tăierea acrilului, ci și pentru gravare, ceea ce face posibilă extinderea gamei de servicii ale producătorului;

- costul tăierii acestui tip este mai mic decât tăierea mecanică, mai ales când vine vorba de părți de forme simple;

- tehnologia se distinge prin productivitate ridicată și reducerea costurilor, deoarece procesul de tăiere are loc fără intervenția umană.

Eficiența tăierii plexiglasului în acest fel este dincolo de orice îndoială și devine din ce în ce mai populară.

Dezavantajele includ stresul intern ridicat care rămâne în acrilic.

Cum să o facă?

Tăierea plexiglasului acasă se face în mai multe moduri. Meșterii folosesc un ferăstrău, un ferăstrău pentru metal, o râșniță cu un disc cu trei dinți, fir de nicrom. In afara de asta, producătorii oferă cuțite speciale pentru tăierea plexiglasului. În ciuda numeroaselor opțiuni disponibile, tăierea cu laser este cea mai avansată metodă. Un astfel de echipament vă permite să creați contururi complexe și originale.

Calitatea și viteza prelucrării depind de puterea fasciculului, iar alimentarea colii afectează luciul marginii.

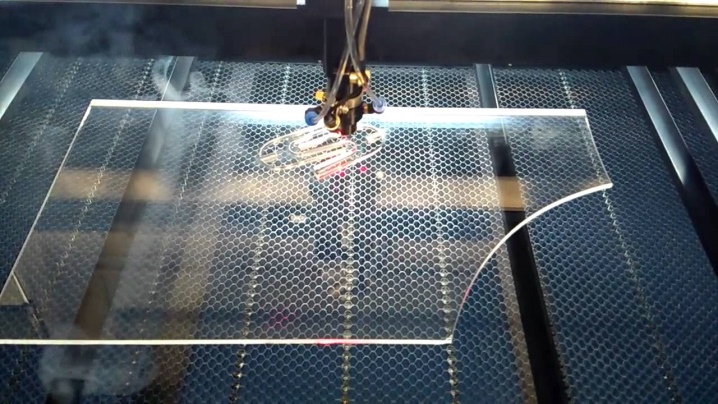

Viteza de avans depinde de grosimea materialului - cu cât este mai gros, cu atât avansul este mai lent și invers. Calitatea muchiei este influențată de corectitudinea vitezei de avans. Dacă viteza este prea mică, tăierea va fi plictisitoare; dacă este prea mare, muchia va avea caneluri și un efect de dungi. Focalizarea exactă a laserului este de mare importanță - trebuie să corespundă strict cu linia centrală a grosimii foii. După procesare, sticla organică are margini transparente cu colțuri ascuțite.

Întregul proces de tăiere a plexiglasului este controlat de un program de calculator care ghidează mișcarea unității laser. Daca se doreste, se poate programa finisajul decorativ al suprafetei sticlei organice, gravand, conferindu-i un finisaj mat. O foaie de material este așezată pe suprafața de lucru, dacă este necesar, este fixată, deși nu este nevoie specială pentru aceasta, deoarece nu este supusă la stres mecanic.

În programul de calculator sunt introduse modificările și sarcinile necesare: numărul de elemente, forma și dimensiunea acestora.

Un avantaj deosebit este că programul însuși determină aranjarea optimă a pieselor.

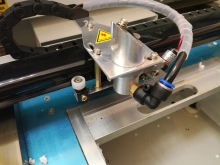

După finalizarea algoritmului necesar, laserul este activat. Mulți meșteri își fac propriile mașini cu laser pentru a lucra acasă.

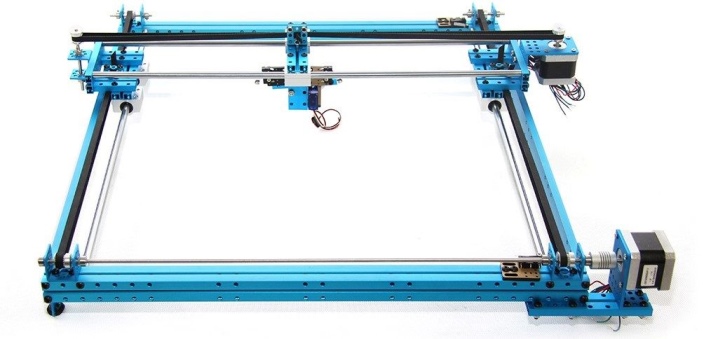

Pentru a asambla o mașină laser cu propriile mâini, aveți nevoie de un set de componente care vă permit să obțineți un instrument de înaltă calitate:

- pistol laser - pentru a converti fasciculul;

- un cărucior a cărui mișcare lină va oferi rezultatele dorite;

- mulți fac ghidaje din mijloace improvizate, dar, în orice caz, trebuie să acopere suprafața de lucru;

- motoare, relee, curele de distributie, rulmenti;

- software cu ajutorul căruia este posibilă introducerea datelor, desenelor sau modelelor necesare;

- o unitate de alimentare electronică responsabilă cu executarea comenzilor;

- în timpul funcționării, apariția produselor de combustie nocive este inevitabil, a căror scurgere trebuie asigurată; pentru aceasta, trebuie stabilit un sistem de ventilație.

Primul pas este pregătirea și colectarea componentelor necesare, inclusiv a desenelor necesare la îndemână. Puteți să le faceți singur sau să utilizați serviciile de Internet, unde există o mulțime de informații utile și desene gata făcute. Pentru uz casnic, Arduino este adesea ales.

Placa pentru sistemul de control poate fi achiziționată gata făcută sau asamblată pe baza de microcircuite.

Cărucioarele, ca multe alte ansambluri, pot fi imprimate 3D. Se folosesc profile din aluminiu, deoarece sunt ușoare și nu vor îngreuna structura. La asamblarea cadrului, este mai bine să nu strângeți bine elementele de fixare, cel mai corect ar fi să faceți acest lucru după finalizarea tuturor etapelor de lucru.

După asamblarea tuturor unităților căruciorului, se verifică netezimea mișcării acestuia. Apoi, colțurile de pe cadru sunt slăbite pentru a elibera stresul care a apărut din posibile distorsiuni și strânse din nou. Netezimea mișcării și absența jocului sunt din nou verificate.

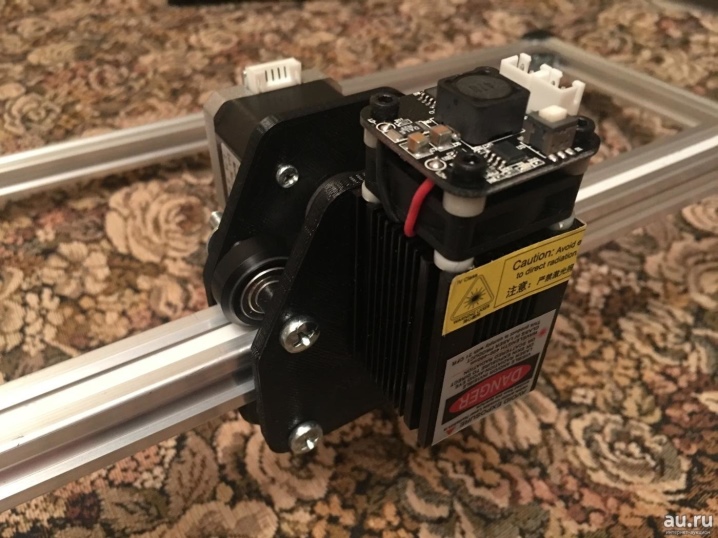

Următoarea etapă de lucru este partea electronică. Un laser albastru cu o lungime de undă de 445nM și o putere de 2W, complet cu driver, s-a dovedit bine. Toate conexiunile firelor sunt lipite și ambalate. Instalarea întrerupătoarelor de limită asigură o funcționare confortabilă.

Corpul unei mașini laser poate fi realizat din PAL, placaj și așa mai departe. Daca nu este posibil sa il faci singur, il poti comanda la o fabrica de mobila.

Cum să eviți greșelile?

Pentru a evita greșelile la tăierea sticlei organice cu tăiere cu laser, trebuie reținut că această metodă este foarte diferită de cea mecanică. Raza laser nu taie plasticul - acolo unde atinge suprafața, moleculele materialului pur și simplu se evaporă.

Având în vedere această proprietate, piesele în timpul tăierii nu trebuie să intre în contact unele cu altele, altfel marginile pot fi deteriorate.

Pentru a crea un produs de orice complexitate, în program este introdus un model în format vectorial. Parametrii necesari pentru temperatură și grosimea fasciculului sunt setați dacă modelul mașinii nu prevede o selecție independentă a setărilor. Automatizarea va distribui poziția elementelor pe una sau mai multe foi de plexiglas. Grosimea admisă este de 25 mm.

Lucrul cu o mașină laser necesită o precizie maximă în timpul programării, altfel se poate obține un procent mare de resturi la ieșire.

Aceasta va include deformarea, topirea marginilor sau tăieturile aspre. În unele cazuri, se folosește un mod de lustruire pentru a obține o tăiere în oglindă, care durează de două ori mai mult și crește costul produsului.

Vezi videoclipul pentru beneficiile tăierii cu laser.

Comentariul a fost trimis cu succes.